Do układania, wymiany i konserwacji torów kolejowych na całym świecie wykorzystuje się specjalne maszyny szwajcarskiej firmy Matisa. Firma LAPP dostarcza przewody do ich produkcji.

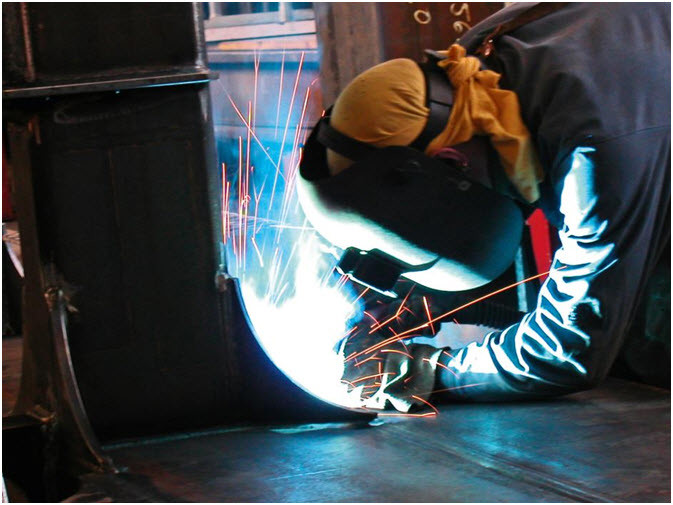

Przecinarki plazmowe pracując z precyzją zegarka szwajcarskiego przecinają stalową płytę o grubości kilku centymetrów. Pracę maszyny monitoruje pracownik w czarnych ochronnych okularach. Tylko kilka minut wystarcza, aby przecinarka plazmowa wycięła obrabiany przedmiot. Z wyglądu przypomina ona wygięte ludzkie ramię. Jest to stosunkowo niewielka część, ale wkrótce stanie się częścią ogromnej ramy w sąsiednim zakładzie produkcyjnym.

Maszyny wykorzystują zaawansowaną technologię. Dokładny kształt przedmiotu jest planowany przez zespół inżynierów pracujących w budynku oddalonym o 200 m. Firma Matériel Industriel S.A. specjalizuje się w budowie i obsłudze maszyn do wszystkich zadań związanych z układaniem i przygotowywaniem torów. To precyzyjne maszyny, które przygotowały drogę dla transportu szynowego na całym świecie i zapewniają jego bezpieczeństwo. Zakład działa od 1945 roku. „Jakość, niezawodność, elastyczność i know-how to nasze atuty od ponad 70 lat”, mówi kierownik działu zakupów technicznych Patrice Mesnage.

„Mózgiem firmy są nasi pracownicy. Zespoły inżynierii mechanicznej, hydraulicznej i elektrycznej opracowują rozwiązania, które później zostaną wprowadzone w życie w budynkach produkcyjnych. Przykładem może być pociąg wykorzystywany do budowy torów. Do jego budowy wykorzystano około dziesięciu kilometrów przewodów elektrycznych. Istnieje również około 15 000 połączeń”, dodaje Marc Vuillemier. W rezultacie, według kierownika działu inżynierii elektrycznej, tego rodzaju projekt to około 500 godzin prac planistycznych. Trzeba pamiętać, że dla każdej maszyny należy przestrzegać różnych norm i przepisów, w zależności od kraju, w którym będzie wykorzystywana.

Przewody spełniają tu niezwykle ważną rolę. Używa się ich do sterowania wieloma procesami. „Pociąg do budowy torów może układać od 600 do 800 metrów toru na godzinę – z dokładnością co do milimetra”, wyjaśnia Mesnage. „Podkłady są podnoszone z dołączonych wagonów za pomocą dźwigu, układane, a następnie układane są na nich tory. Wszystko to odbywa się w sposób ciągły.” Oznacza to, że mechanika, hydraulika i czujniki stale komunikują się ze sobą. Przewody muszą działać niezawodnie, a ponadto muszą spełniać określone wymagania w zakresie ochrony przeciwpożarowej i prostej instalacji.

W hali, obok przecinarki plazmowej, pracownik spawa przedmiot do stalowej ramy, która ma ponad 14 metrów długości i dwa metry wysokości. Wszystkie prace wykonywane są ręcznie. Wynika to z tego, że każda maszyna jest inna, dostosowana do specyficznych wymagań klienta. „Te prace spawalnicze wymagają ogromnego doświadczenia. Niewielu specjalistów potrafi to zrobić”, mówi Mesnage, wskazując spaw o długości około 60 centymetrów. Każdy spaw musi być idealny. Gotowa maszyna waży 80 ton. Hala ma około 50 metrów długości i obecnie zawiera cztery ramy. Średni czas od podpisania umowy do dostawy gotowej maszyny wynosi 18 miesięcy. Co roku opuszcza fabrykę od 20 do 30 maszyn. Każda z nich jest inna. Wyposażona w najnowszą technologię i zaprojektowana na okres użytkowania ponad 30 lat.

Konsekwencją długiego czasu użytkowania maszyny jest konieczność zagwarantowania przez dostawców dostępności produktów. „Jesteśmy zależni od wiarygodnych partnerów”, mówi Mesnage. To jeden z powodów, dla których Matisa zdecydowała się na współpracę z firmą LAPP. Kolejną jest duża elastyczność – zarówno w odniesieniu do firmy, jak i jej produktów. O tym, że przewody są zarówno solidne, jak i elastyczne w użyciu, świadczy okablowanie wykonane w warsztacie elektrycznym i podczas montażu końcowego.

Blaise Schopfer, kierownik warsztatu elektrycznego pokazuje, w jaki sposób przewody są instalowane w szafie sterowniczej i jak każda szafka w pociągu jest podłączona. Chociaż sama maszyna jest ogromna, jeśli chodzi o kable, przestrzeń jest zawsze na wagę złota. Mamy dużo zakrętów i narożników do pokonania. Byłoby to absolutnie niemożliwe przy sztywnych kablach. Przewody muszą być cienkie, ale także wytrzymałe, niezależnie od tego, czy mają jedną, czy wiele żył. Według Schopfera, samo okablowanie szafy sterowniczej zajmuje od czterech do pięciu tygodni.

Firma LAPP działa w sektorze kolejowym w regionie Azji i Pacyfiku (APAC) od 14 lat. Na terenie Europy rozpoczęła działalność dopiero trzy lata temu. Aby sprostać wymogom techniki kolejowej nasi eksperci ze Stuttgartu zaadaptowali dwa istniejące produkty specjalnie dla firmy Matisa: ÖLFLEX® Classic 110 H SF i 115 CH SF. Są to przewody w wersji bezhalogenowej, które spełniają wszystkie normy ochrony przeciwpożarowej. Dzięki swojej budowie i elastyczności można je łatwo instalować.

„To, co bardzo cenimy w naszej współpracy, to warunki dostawy. Ponieważ produkujemy niestandardowe maszyny, bardzo często pojawiają się modyfikacje podczas produkcji. Oznacza to, że musimy zamawiać kolejne przewody w stosunkowo krótkim czasie. Firma LAPP utrzymuje dla nas specjalne zapasy magazynowe”, wyjaśnia Mesnage.

Umożliwia to szybką dostawę przewodów. W razie potrzeby, w ciągu 48 godzin i w dowolnych, najmniejszych ilościach. Ma to kluczowe znaczenie dla wyspecjalizowanych firm, które nie stosują produkcji seryjnej na dużą skalę. Firma utrzymuje niewielki magazyn przewodów na miejscu, a pracownicy sami podłączają potrzebne przewody.

Na jednym końcu budynku czeka na ukończenie jasnożółty prototyp. Jest to uniwersalny ubijak z kodem UC-U – uniwersalny, C – ciągły. Podczas gdy konwencjonalne ubijaki muszą ciągle się zatrzymywać, aby sprasować podsypkę tłuczniową lub skorygować geometrię toru, nasza maszyna prasuje w kierunku przeciwnym do kierunku ruchu, co pozwala na utrzymanie ciągłego procesu. W rezultacie działa szybciej i z mniejszym zużyciem paliwa. Takie niekonwencjonalne podejście do projektowania sprawia, że Matisa jeszcze długo pozostanie liderem na rynku maszyn do robót torowych.