W sektorze energetycznym dokładność wykonania podzespołów odgrywa kluczową rolę. W procesie wytwarzania transformatorów każdy detal, nawet najmniejszy, ma znaczący wpływ na bezpieczeństwo i niezawodność pracy całego układu. Przykładem są przekładki preszpanowe, pełniące funkcję izolacji elektrycznej wewnątrz transformatora. Nawet drobne niedoskonałości mogą prowadzić do ryzyka uszkodzenia lub spadku efektywności urządzenia. Przeczytaj o tym jak wytwórca transformatorów z sektora energetycznego wdrożył rozwiązania próżniowe od Pneumat – zapraszamy do lektury!

Jeden z naszych klientów z branży energetycznej zgłosił potrzebę modernizacji procesu wycinania przekładek preszpanowych. W tym studium przypadku pokazujemy, jakie rozwiązanie pozwoliło znacząco zwiększyć dokładność, powtarzalność i bezpieczeństwo pracy.

Dotychczas w zakładzie produkcyjnym docinanie przekładek realizowano w pełni ręcznie. Operator, korzystając z szablonu, odrysowywał kształt elementu na arkuszu preszpanu, a następnie wycinał go przy pomocy piły taśmowej – metodą przypominającą tradycyjną obróbkę stolarską.

Problemy w dotychczasowym procesie:

- Czasochłonność – ręczne odrysowywanie i cięcie wydłużało czas realizacji, ograniczając wydajność produkcji.

- Brak powtarzalności – cięcie ręczne narażało proces na błędy, a różnice w wymiarach mogły skutkować odrzutami podczas kontroli jakości.

- Niższy poziom bezpieczeństwa – praca z piłą taśmową stwarzała większe ryzyko dla operatora niż w pełni zautomatyzowana maszyna.

Wdrożenie odpowiedniej technologii pozwoliło całkowicie wyeliminować te problemy, zwiększając efektywność i jakość produkcji.

Zmodernizowany proces produkcji:

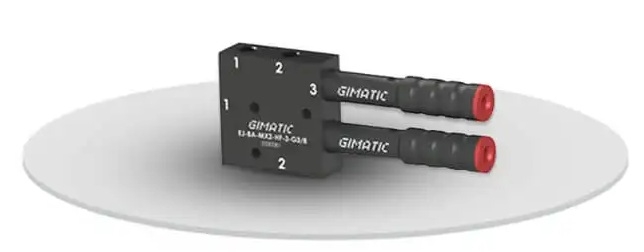

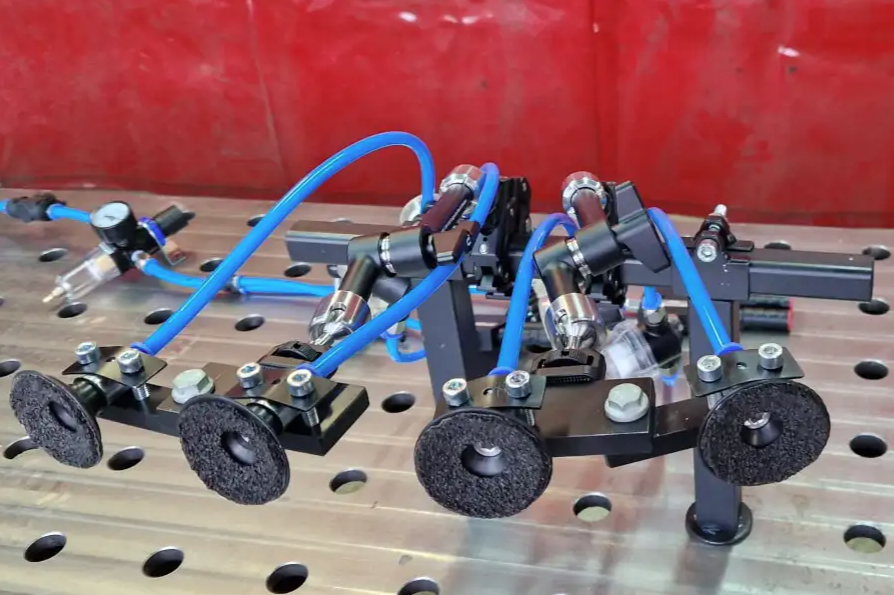

Po szczegółowej analizie dotychczasowych działań zaproponowaliśmy wdrożenie uniwersalnego stanowiska do mocowania przekładek, zintegrowanego z automatyczną maszyną do precyzyjnego docinania różnych formatów elementów izolacyjnych.

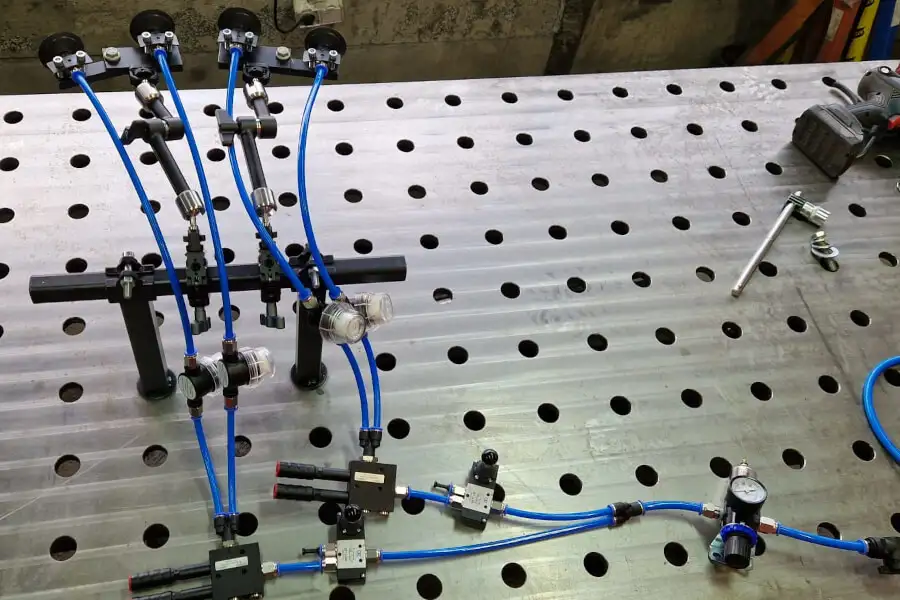

Najważniejsze komponenty nowego systemu:

- Pompa próżniowa – generuje podciśnienie niezbędne do stabilnego przytrzymywania przekładek na polu roboczym.

- Przyssawki z elastycznym pierścieniem z gąbki – zapewniają pewne i bezpieczne mocowanie elementów preszpanowych, także o nieregularnych kształtach.

- Filtr próżniowy – chroni układ próżniowy przed drobinami pyłu preszpanowego, wydłużając żywotność instalacji.

- Układ sterowania i akcesoria – umożliwiają prostą integrację z istniejącą automatyką linii produkcyjnej, zwiększając elastyczność procesu.

W efekcie wdrożone rozwiązanie znacząco poprawiło dokładność cięcia, skróciło czas obróbki i zwiększyło bezpieczeństwo pracy operatorów.

Dzięki nowo zaprojektowanemu stanowisku możliwe stało się szybkie, precyzyjne i w pełni bezpieczne wycinanie przekładek zgodnie z wymaganym wzorem – bez konieczności ręcznego odrysowywania kształtu czy używania piły taśmowej. Automatyzacja całego procesu wyeliminowała błędy typowe dla obróbki manualnej, zagwarantowała wysoką powtarzalność wymiarów oraz istotnie skróciła czas produkcji pojedynczej przekładki.

Dodatkowo rezygnacja z pracy przy piłach taśmowych znacząco poprawiła poziom bezpieczeństwa operatorów. Wdrożony system umożliwił wykonanie już pięciu stanowisk odkurzaczy przeznaczonych do układnic paletowych. Obecnie trwa dobór kolejnych urządzeń do testów, a jeśli próby zakończą się sukcesem, planowane jest wyposażenie zakładu w następne 16 odkurzaczy obsługujących układnice kontenerkowe.

Korzyści z wdrożenia automatyzacji procesu:

- Wyższa efektywność linii produkcyjnej – znaczący wzrost tempa realizacji zleceń.

- Stała powtarzalność wymiarowa przekładek – eliminacja odchyleń i braków produkcyjnych.

- Zwiększone bezpieczeństwo stanowiska pracy – ograniczenie ryzyka dla operatorów.

- Skrócony czas wykonania pojedynczego elementu – szybsza realizacja całych partii.

- Redukcja kosztów wytwarzania – optymalizacja zużycia materiałów i czasu pracy.

W procesie wytwarzania transformatorów każdy element musi być perfekcyjnie dopasowany, a przekładki preszpanowe stanowią kluczowy komponent izolacyjny. Tradycyjne, ręczne docinanie było nie tylko czasochłonne, ale również obarczone ryzykiem błędów i stanowiło potencjalne zagrożenie dla operatorów.

Wprowadzając stanowisko wyposażone w pompę próżniową oraz przyssawki, zapewniliśmy stabilne i pewne mocowanie arkuszy preszpanu, bez względu na ich rozmiar czy kształt. Dobór właściwego typu przyssawek uwzględniał wysoką przepuszczalność materiału, co zagwarantowało skuteczność mocowania.

Zastosowanie automatycznego systemu cięcia pozwoliło uzyskać idealnie gładkie krawędzie oraz pełną powtarzalność wymiarów. Co więcej, możliwość łatwej integracji urządzenia z istniejącymi liniami produkcyjnymi sprawia, że rozwiązanie to jest uniwersalne i może znaleźć zastosowanie również w innych gałęziach przemysłu.

W jakich branżach można wykorzystać to rozwiązanie?

Opracowany system znajduje zastosowanie wszędzie tam, gdzie wymagane jest pewne mocowanie oraz precyzyjne cięcie elementów o niestandardowych kształtach i dużej przepuszczalności materiału. Szczególnie polecany jest dla sektorów takich jak:

Masz w swojej firmie podobne wyzwania technologiczne? Skontaktuj się z naszym zespołem inżynierów ds. sprzedaży, a wspólnie opracujemy i dobierzemy rozwiązanie idealnie dopasowane do specyfiki Twojej produkcji.