Dla producentów linii wytwarzania makaronu – ze względu na specyfikę technologii spożywczej – dużo bardziej korzystne jest stosowanie połączeń typu plug-in zamiast złączy zaciskanych na stałe. Jednak typowe, znane na rynku połączenia plug-in nie są w stanie spełnić wymogów procesowych. LAPP zaprojektował i rozwinął taki typ złącza EPIC®, wykonanego z miedzi i aluminium, które spełnia wszystkie wymagania aplikacji.

LAPP stworzył i rozwinął niezawodne złącze wykonane ze specjalnego stopu miedzi, przeznaczone do użytku w fabrykach makaronu.

Ci, którzy lubią przygotowywać potrawy z makaronem, zawsze mają dwa wyjścia: albo zrobić makaron samodzielnie w domu, albo kupić gotowy, zapakowany w supermarkecie. Jak nietrudno się domyśleć, większość miłośników makaronu wybiera opcję drugą, bo daje ona duże możliwości przechowywania, jak również możliwość szybkiego przygotowania do spożycia. Taki makaron musi być bardzo dobrze wysuszony, żeby mógł być długo przechowywany w domowych warunkach. W procesie produkcyjnym makaronu, woda jest mieszana z mąką i glutenem z pszenicy durum i ta mieszanina jest formowana w dowolne formy makaronu. Następnie taki makaron, np. typu tagliatelle wisi w suszarni, która ma wymiary 6×20 metrów. Wygląda to nieco jak burza długich blond włosów położona na specjalnej konstrukcji. Suszenie polega na przewietrzeniu świeżego makaronu gorącym powietrzem o temperaturze od 100 do 130 stopni Celsiusa. Proces ten ma znaczący wpływ na jakość produkowanego makaronu. Im więcej czasu makaron spędza w suszarni tym jego szlachetność wzrasta co oznacza, że wyższa jakość makaronu wiąże się z wyższymi kosztami jego wytworzenia. Większość produkowanych makaronów spędza w suszarni około 3 godzin.

Gorące powietrze

Wentylatory zamontowane w suficie suszarni zapewniają produkowanemu makaronowi ciągłą i równą „kąpiel” w gorącym powietrzu. We wcześniejszych rozwiązaniach, takie wentylatory były elektrycznie podłączane poprzez zaciski śrubowe. Było to jednak niefortunne rozwiązanie. Nawet doświadczeni elektrycy potrzebowali dość dużo czasu, żeby podłączyć po kolei każdy wentylator, których, w takim systemie suszenia makaronu, było bardzo wiele. Innym palącym problemem były wymiany uszkodzonych sztuk, które niestety wymagały niepotrzebnej konsumpcji czasu. W dużych systemach suszarni makaronu, nawet jedna godzina przestoju wiązała się z tonami straconego produktu.

Właśnie dlatego jeden z klientów LAPP zdecydował o zastosowaniu złączy EPIC do podłączania wentylatorów. Klient ten jest jedną z wiodących na świecie firm produkujących linie technologiczne do wytwarzania makaronu. Ich maszyny są tak ogromne, że niekiedy potrafią wypełnić całą wielką halę produkcyjną. Dla następnych generacji swoich linii technologicznych firma zdecydowała, że do podłączenia wentylatorów w suszarniach zastosuje złącza EPIC, co pozwoli na szybkie wymiany podczas awarii komponentu. Pierwszym podejściem było zastosowanie złącza standardowe, ale niestety zakończyło się to porażką, ponieważ nie wytrzymały one obciążeń termicznych i chemicznych, chociaż jak wiemy, od elementów tworzących linię do produkcji makaronu nie wymaga się odporności na czynniki chemiczne. Jednak podczas suszenia makaronu, paruje z niego kwas mlekowy, który może powodować efekt korozji metalowych elementów, w tym także styków złączy elektrycznych. W konsekwencji nie powinno się używać złączy w obudowach z odlewów cynkowych, nawet posiadających wielokrotne powłoki zabezpieczające. Wcześniej czy później powłoki ulegały erozji, a następnie odkryty materiał bazowy obudowy złącza ulegał zniszczeniu w dość krótkim czasie.

Solidnie i ekonomicznie

Producent linii technologicznej znów zwrócił się do firmy LAPP, lidera zintegrowanych rozwiązań z zakresu połączeń przemysłowych. Inżynierowie firmy LAPP zostali zaproszeni do fabryki makaronu w celu obejrzenia całego procesu wytwarzania makaronu a w szczególności do analizy systemu podłączeń wentylatorów w suszarni. Klient oczekiwał prostego rozwiązania podłączenia wentylatorów, które byłoby wystarczająco odporne na wilgotne i kwaśne powietrze oraz nie podrożyłoby kosztów produkcji urządzeń. Warunki te wyeliminowały oba wcześniejsze rozwiązania oraz wyeliminowały rozwiązania wykonane ze stali nierdzewnej, które byłyby zbyt kosztowne.

Nasz klient potrzebował praktycznego i niezawodnego rozwiązania, odpornego na wilgoć i gorące zakwaszone powietrze, ale, żeby nie było zbyt kosztowne.

Nasz klient potrzebował praktycznego i niezawodnego rozwiązania, odpornego na wilgoć i gorące zakwaszone powietrze, ale, żeby nie było zbyt kosztowne.

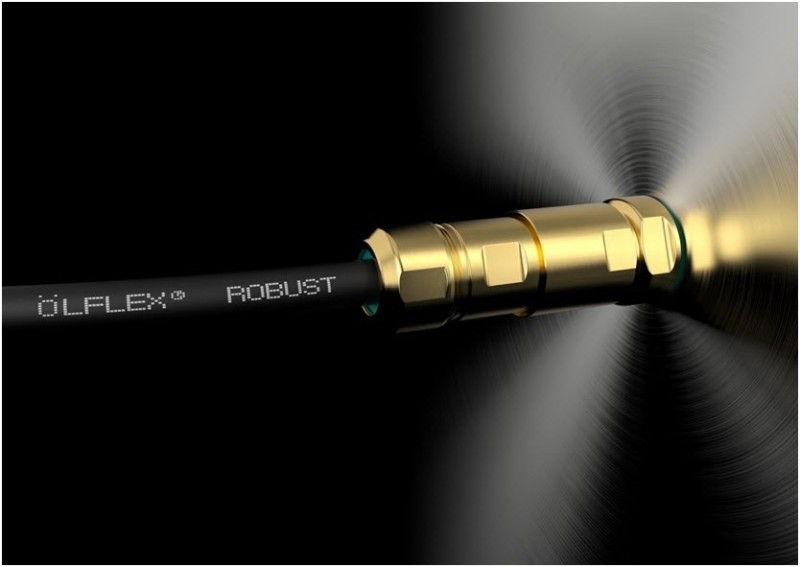

Inżynierowie LAPP znaleźli kolejną alternatywę materiałową w postaci specjalnego stopu miedzi. Stop ten może pracować w temperaturach panujących w suszarniach makaronu pozwalając także na dość prostą obróbkę mechaniczną. Złącze wykonane z takiego materiału jest niewiele droższe od złącza wykonanego z materiału standardowego. Dopóki złącze nie ma kontaktu z produktem, nie jest wymagany także specjalny certyfikat FDA (Food and Drug Administration). Złącza takie mogą być czyszczone mechanicznie zamiast czyszczenia wodnego lub przy użyciu chemikaliów.

Potencjalną alternatywą dla tego rozwiązania może być zastosowanie tworzyw sztucznych, niestety bez zastosowania specjalnych powłok nie zabezpiecza to przed polem elektromagnetycznym w przypadku stosowania silników z płynną regulacją prędkości zasilanych z falowników. Większość tworzyw sztucznych nie posiada wymaganego stopnia sztywności mechanicznej. Ten specjalny stop miedzi wydaje się być idealnym rozwiązaniem, zabezpieczającym odporność na kwas mlekowy, odpornym na temperaturę, zachowującym kompatybilność elektromagnetyczną EMC oraz posiadający dużą trwałość mechaniczną. Pomimo, że rozwiązanie to jest nieco bardziej kosztowne od standardowego, to jednak jest ono dużo tańsze niż w przypadku wykonania ze stali nierdzewnej. Szacuje się, że mogłoby to być na poziomie nawet do 5x kosztowniejsze niż wykonanie z materiałów standardowych.

Gładka powierzchnia

W celu uniknięcia gromadzenia się kurzu i nieczystości na złączu lub w jego bezpośredniej bliskości, zostało ono zaprojektowane zgodnie z wytycznymi dotyczącymi wykonań tzw. higienicznych. Ten specjalny stop miedzi charakteryzuje się gładką powierzchnią i nie musi posiadać specjalnych powłok, które z czasem mogłyby się złuszczać. Takiej gładkości nie da się uzyskać przy stali nierdzewnej a jeżeli nawet tak, to jest to okupione długim procesem obróbki oraz wysokimi kosztami.

Złącze wykonane ze specjalnego odlewu miedzianego, odporne na temperatury panujące w suszarni, łatwe w montażu o cenie zbliżonej do standardowego rozwiązania.

Złącze wykonane ze specjalnego odlewu miedzianego, odporne na temperatury panujące w suszarni, łatwe w montażu o cenie zbliżonej do standardowego rozwiązania.

Samo rozwiązanie połączenia to nie jest tylko mechaniczne złącze, ale dotyczy to też zastosowanego przewodu. Jeżeli przewód będzie zbyt cienki albo będzie miał niewłaściwą powierzchnię płaszcza, wtedy może powstać luz w miejscu wprowadzenia przewodu co może spowodować jego mechaniczne uszkodzenie. Podobnie jak od złącza, od przewodu także oczekiwana jest odporność na temperaturę, chemię oraz urazy mechaniczne. Ostatecznie klient wybrał przewód Olflex Heat 180, czyli przewód w izolacji silikonowej, odporny na temperaturę 180 stopni oraz odporny na oleje roślinne i tłuszcze zwierzęce. Żeby uniknąć pomyłek w trakcie montażu złącza, LAPP oferuje gotowe zmontowane złącza. W złączu zastosowane są specjalne uszczelnienia z gumy fluorozynowanej FKM (fluorinated rubber), wysokiej jakości materiału o szerokich zastosowaniach w przemyśle.

Złącze z wielkim potencjałem

Nasz klient testował to specjalnie opatentowane złącze w jednej z fabryk przez okres jednego roku. Testy zakończyły się pomyślnie i rozwiązanie zostało zaaprobowane. Złącze zostanie zaaplikowane w najnowszej generacji suszarniach do podłączenia wentylatorów. „Widzimy wielki potencjał dla tego typu złącza, w szczególności w branżach spożywczych, gdzie może konkurować z rozwiązaniami wykonanymi ze stali nierdzewnej” – mówi Joachim Strobel, Product Manager złączy EPIC ® w LAPP. Wyjaśnia też, że bardzo często producenci artykułów spożywczych nie wiedzą, jakimi środkami myjącymi są traktowane ich linie technologiczne, gdyż zazwyczaj robią to firmy podwykonawcze. W konsekwencji powoduje to także brak takiej wiedzy u producentów maszyn, więc nie zawsze wiadomo jaki materiał do budowy urządzenia zastosować. Dzięki ścisłej współpracy z inżynierami LAPP, zawsze można znaleźć właściwe rozwiązanie.

Autor: Zbigniew Bańkowski, pracownik firmy LAPP