Co wspólnego mają silniki odrzutowe z generowaniem prądu? Okazuje się, że niezwykle wiele. Istnieją agregaty prądotwórcze bazujące na silnikach, nie tłokowych, a odrzutowych. Również w wielu samolotach potrzebna jest energia elektryczna do zasilania przyrządów, oświetlenia wewnątrz i na zewnątrz, sterowania hamulcami, powierzchniami sterowymi (lotki, klapy etc.) i wieloma innymi.

Ciężko spotkać kogoś, kto nie słyszał o silniku odrzutowym (czasem zwanym też turbiną gazową), ale mało kto wie jaka jest jego budowa i jak absurdalnie prosta jest zasada działania silnika odrzutowego. Wiele osób nawet zbudowało silnik odrzutowy w warsztacie w domowym garażu – oczywiście nie tak wielkie jak w dużych pasażerskich samolotach, a mające rozmiar zwykle nie większy niż pół metra długości.

Silnik odrzutowy jest niczym innym jak najprawdziwszym silnikiem spalinowym, z tą różnicą, że zamiast tłoków mamy turbiny, które wyglądają podobnie jak turbina pompująca powietrze dla silnika w wielu samochodach czy ciężarówkach. Takowa turbina, to w zasadzie nic innego jak wentylator, który pompuje powietrze. Od zwykłego wentylatora różni się tym, że kształt łopatek zwykle nastawiony jest bardziej na ciśnienie i ewentualnie siłę ciągu (odmiana silnika odrzutowego jakim jest silnik turbowentylatorowy oraz silnik turboprop) niżeli na prędkość powietrza.

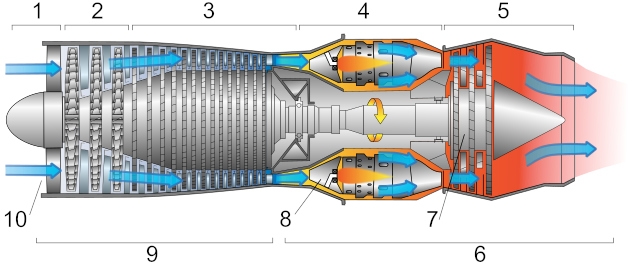

Budowa silnika odrzutowego

Tak samo jak w silniku tłokowym mamy do czynienia z komorą spalania, do której tłoczona jest mieszanka paliwowa, czyli zmieszane paliwo z utleniaczem w postaci powietrza, kompresja, zapłon oraz wydech. Różnica polega na tym, że wszystkie powyższe zachodzą w dokładnie tym samym czasie.

Wtrysk, kompresja, zapłon i wydech zrealizowane w tym samym czasie, brzmi z pozoru skomplikowanie. W samym środku każdego silnika odrzutowego znajduje się oś, która obraca się w dość dużej prędkości obrotowej. Napędza ją turbina lub turbiny (5, 7) znajdujące się za komorą/komorami (4) spalania, poprzez gazy wylotowe. Z kolei ta oś napędza turbinę lub turbiny (2, 3), które pompują i sprężają powietrze idące do komory/komór (4, 8) spalania. W przypadku zastosowania do napędu samolotu lub innego pojazdu, gazy wylotowe powodują odrzut na zasadzie wyjaśnionej przez trzecią zasadę dynamiki Newtona – czyli pchając dowolną rzecz, np. gazy spalinowe, powodujemy że pchamy samych siebie w przeciwnym kierunku.

Jak widać, jest to proste jak drut. Ale już pewnie są głosy, że to nie przypomina tego co znamy z dużych samolotach pasażerskich. Tam zwykle stosuje się odmianę silnika odrzutowego, który zwie się turbowentylatorowym (ang. turbofan). Różni się on tym, że ma dodatkową oś, znajdującą się wewnątrz tej “co normalnie” i z jednej strony napędza ją osobna turbina na samym końcu. Z drugiej strony (z przodu) znajduje się wielki wentylator, który działa na dokładnie tej samej zasadzie co śmigło w samolotach z silnikiem tłokowym, czy też turboprop. To powoduje znaczne zwiększenie efektywności, czyli zmniejszenie ilości spalanego paliwa, które obecnie jest dość drogie.

Wracając na chwilę do kwestii napędowych: samoloty bojowe (fighter jet itp.), nie korzystają z rozwiązania z “wentylatorem” z bardzo prostego powodu. Wentylatory i śmigła działają dość słabo przy niskiej gęstości powietrza, czyli na dużych wysokościach i w okresie letnim, kiedy temperatury są wyższe. Samoloty bojowe niestety muszą być szybkie i mieć dużą manewrowość niezależnie od wysokości i pogody, a ekologia przestaje mieć znaczenie kiedy kraj musi się bronić przed napastnikiem, który powoduje znacznie bardziej istotne straty.

Odrzutowe silniki na prąd

Zanim przejdziemy do generowania prądu i na co nam on z takowych silników, to zastanówmy się przez moment nad ich rozruchem. Silniki tłokowe aby zaczęły swoją pracę potrzebują być wcześniej w ruchu – co nie jest możliwe z pomocą paliwa, bo tłok aby dokonał kompresji, to korbowód (oś) musi się poruszać. Kiedyś w samochodach dokonywane to było z pomocą ręcznej korby, którą wkładało się z przodu i kręciło aż silnik zaczął pracować samodzielnie.

Nie inaczej jest w silnikach odrzutowych. Niezależnie jakie paliwo jest stosowane, to konieczne jest aby turbiny miały jakąś minimalną prędkość obrotową, zanim zaczniemy wstrzykiwać paliwo. oczywiście paliwo samo z siebie nie ulegnie zapłonowi bez minimalnej temperatury i ewentualnie ciśnienia powietrza generowanego przez turbiny zlokalizowane przed komorą spalania. Więc oprócz wprawienia turbin w ruch, potrzebne jest źródło ciepła.

W starszych silnikach, ta temperatura i początkowa praca była zrealizowana z pomocą obecnie dość archaicznej, lecz bardzo ciekawej automatyki elektromechanicznej, która sterowała m.in. zaworami i świecą/świecami. Mianowicie po niewielkim rozpędzeniu turbin, wpuszczane było paliwo w postaci gazu, np. propan-butan. Świeca iskrowa dokonywała zapłonu gazu, a po uzyskaniu nieco większych obrotów następowało przełączenie na paliwo płynne.

Obecnie takie silniki są rzadkością, choć nadal są projektowanie i produkowane. Stosowane są głównie w bardzo małych samolotach oraz samolotach bezzałogowych, zwanych potocznie dronami. Inna ciekawostka jest taka, że kiedyś do rozruchu silników w większych samolotach, stosowano naboje jak do strzelby – energia z wybuchu prochu strzelniczego dostarczała energii potrzebnej do startu. Doskonale to widać na filmie Lot Feniksa który bardzo polecam – zwłaszcza oryginał z 1965 r. zamiast remake z 2004 roku.

W każdym razie rozruch obecnie jest wykonywany na dwa możliwe sposoby. Pierwszy, jak się można spodziewać, jest elektryczny. Drugi zaś, mniej oczywisty, polega na wpuszczeniu sprężonego powietrza z zewnątrz, zmuszając turbiny do “rozkręcenia się”. W małych modelarskich silnikach odrzutowych, często garażowej produkcji, niektórzy stosują pistolet z zwykłym kompresorem zasilanym z gniazda w ścianie. Postęp w elektronice i elektryce dokonanej przez ostatnie lata powoduje odejście od metody z powietrzem i przejście na rozruch elektryczny, którego zaletą jest mniejszy rozmiar i masa, co przekłada się na mniejsze spalanie paliwa w trakcie lotu oraz mniejszą awaryjność w większości wypadków – dzięki zmniejszeniu ilości elementów ruchomych.

Nie sposób nie wspomnieć o istnieniu silników zwanych jako APU (Auxiliary Power Unit). Jak spytać przeciętnego zjadacza chleba, ile silników posiada dwusilnikowy samolot, to powie, że dwa… bo tyle widać na pierwszy rzut oka i tyle jest w papierach. Jeśli ja powiem, że co najmniej trzy, to przez wielu zostanę wyśmiany, ale całkowicie niesłusznie.

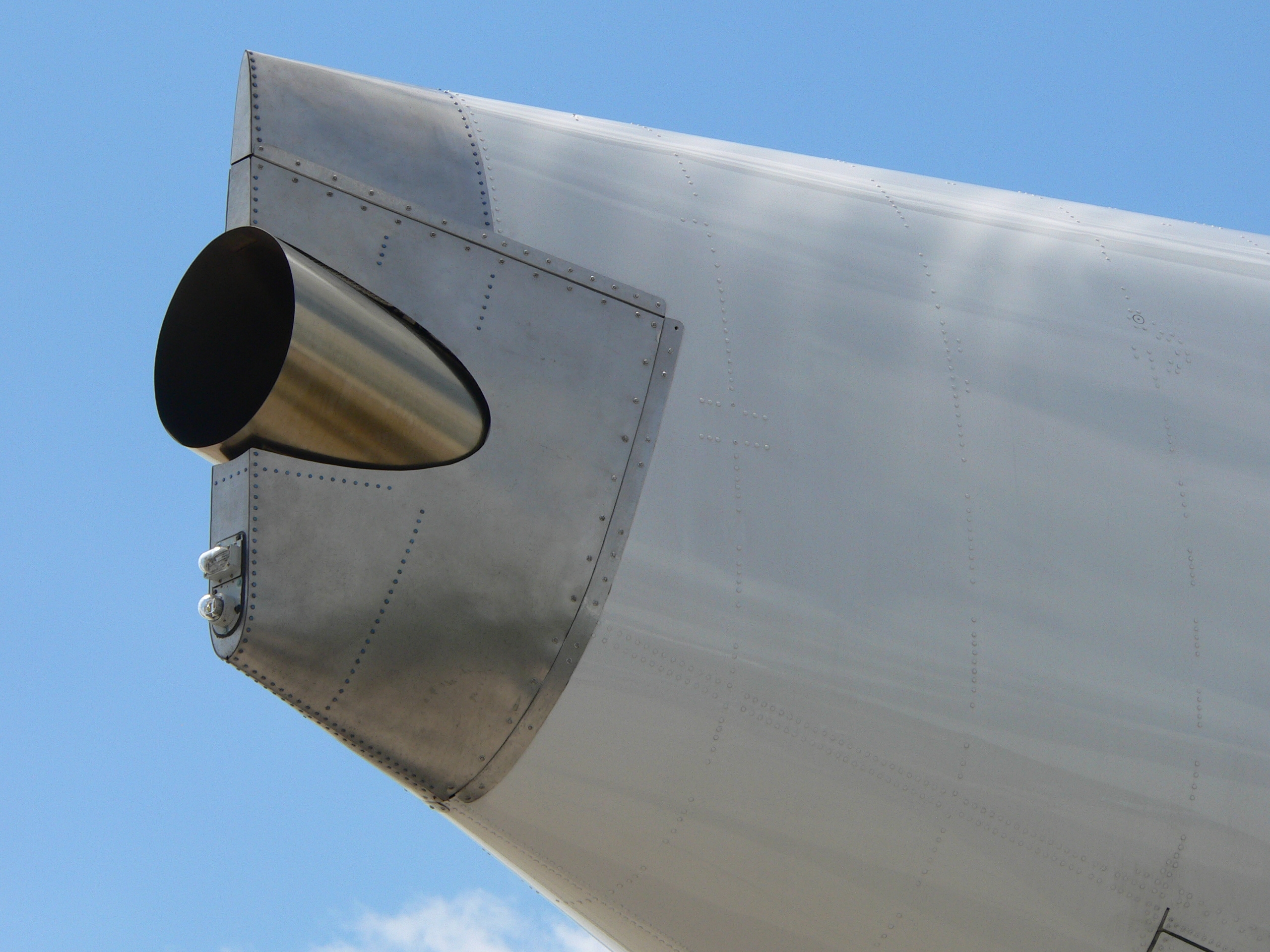

Większe samoloty posiadają w ogonie zamontowany niewielki silnik odrzutowy, którego moc jest zbyt mała aby mówić o napędzie, ale wystarcza on do rozruchu tamtych dwóch, do zasilania klimatyzacji, posiada prądnicę do generowania prądu, pompę hydrauliczną do systemów hydraulicznych, czy też w wielu wypadkach sprężone powietrze zdolne do rozruchu ww. dwóch silników – oczywiście nie równocześnie. Istotną zaletą APU jest to, że zużywa znacznie mniej paliwa niż silniki napędowe podczas jałowych obrotów, a generowana moc spełnia większość potrzeb za wyjątkiem napędu.

Zdemontowane APU dość często są stosowane prywatnie jako agregaty prądotwórcze, gdyż często nie wymagają dużego nakładu pracy aby je wykorzystać tak jak były używane w pierwotnej postaci. Co ciekawe, swego czasu największy samolot świata AN225 (zniszczony w 2022 r.) posiadał aż dwa APU i zlokalizowane tak niefortunnie nisko, że ich praca w niektórych przypadkach powodowała problemy związane z hałasem oraz powietrzem, które jest wciągane i wydmuchiwane wraz z gorącymi spalinami z dość dużą prędkością.

Poniżej widać zdjęcie ogona samolotu A380 (maks. 853 pasażerów) z widoczną rurą wydechową silnika APU.

Najistotniejszą zaletą APU w samolotach, jest awaryjna produkcja energii elektrycznej i energii hydraulicznej, podczas gdy nie jest to możliwe z pomocą “normalnych” silników. Jednym z chyba najlepszych i najbardziej znanych dowodów na to, jest incydent zwany “cudem nad rzeką Hudson”, przy którym, zaraz po stwierdzeniu awarii obu silników, kapitan Sully Sullenberger niezwłocznie wcisnął przycisk włączający APU, pomimo procedur – co pozytywnie wpłynęło na bezpieczeństwo lądowania awaryjnego. Ten fakt został pokazany na filmie “Sully”, którego kluczowy fragment można obejrzeć poniżej. Dla niecierpliwych, APU zostało włączone po 40 sekundzie:

Na marginesie, istnieją też GPU (Ground Power Unit – nie mylić z kartami graficznymi w komputerach), które są albo transformatorem dającym energię elektryczną do samolotu albo agregatem albo nawet mniejszym lub większym akumulatorem na kółkach i ewentualnie przetwornicą. W przypadku rękawów łączących terminal z samolotem, są one wyposażone w GPU, który zwykle nie rzuca się w oczy. Niejednokrotnie równocześnie stosuje się również sprężone powietrze, tak samo dostarczane z zewnątrz, zwykle gdy rozruch silników nie jest możliwy w inny sposób albo zabraniają to regulacje wewnętrzne danego lotniska.

GPU jest preferowanym źródłem energii elektrycznej dla samolotu, gdyż nie wymaga pompowania bardziej kosztownego paliwa oraz nie generuje tyle hałasu co APU i jego pompa paliwa.

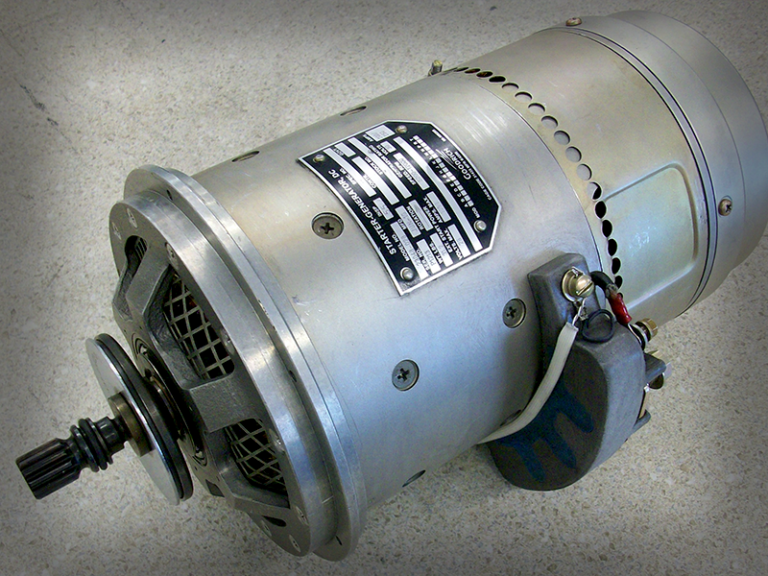

Wracając do samolotów odrzutowych, one tak samo potrzebują rozruch silnika/silników oraz energię elektryczną. W nowszych modelach, potrzebna jest dość spora moc elektryczna, gdyż obecnie ich zdolność bojowa w bardzo dużej mierze podyktowana jest ilością elektroniki, która pozwala zlokalizować cele i zagrożenia z bardzo dużej odległości. Zarazem specyficzny “kształt” aerodynamiczny i konieczność zachowania jak najmniejszych rozmiarów, powoduje konieczność miniaturyzowania wszystkiego co tylko możliwe. Wiele czytających zdaje sobie sprawę, że wiele silników elektrycznych może służyć jako prądnica i odwrotnie. Takie urządzenia często zwie się jako starter-generator. Jest jeszcze jedna nazwa w użyciu, której teraz nie pamiętam – jak ktoś kojarzy, to proszę o informację w komentarzu.

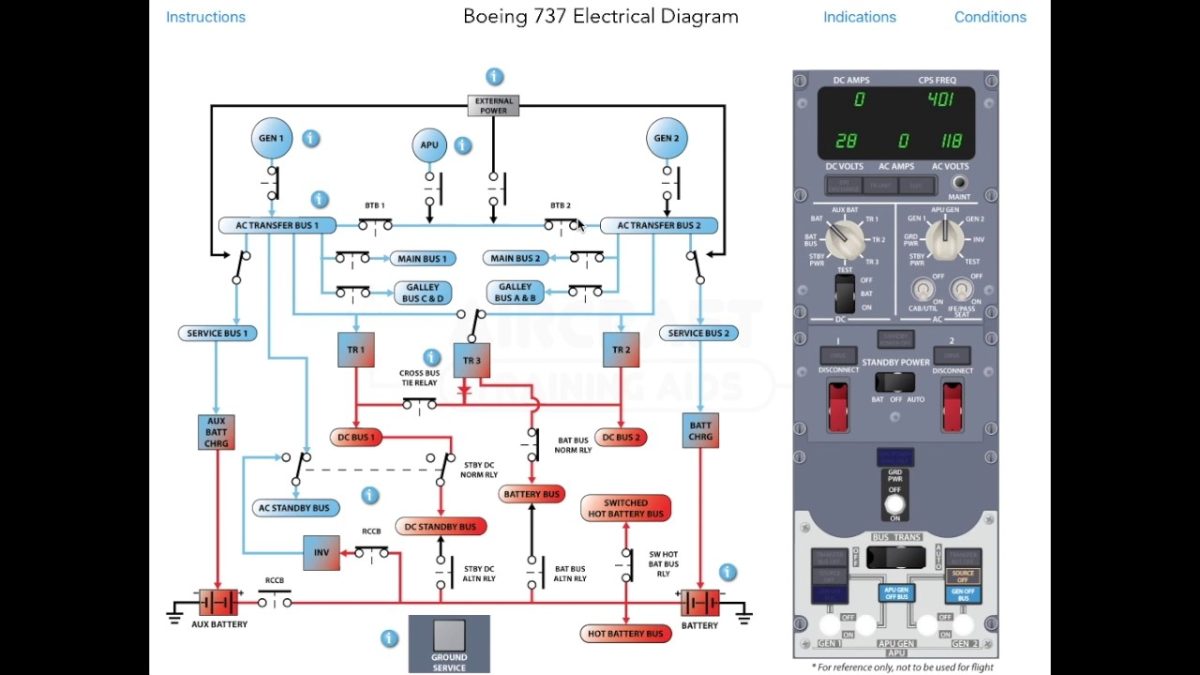

W małych samolotach, przewożących przeważnie od 0 do 5 osób, instalacja elektryczna zwykle jest absurdalnie prosta, jak w bardzo starych samochodach, czyli jeden akumulator, alternator DC, światła, rozrusznik i światła wewnątrz. Oczywiście jeszcze zasilanie radia i kilku innych rzeczy, które wszystkie pracują z tego samego napięcia, więc nie ma potrzeby aby z tak małych potrzeb robić technologię rodem z rakiet NASA. W większych samolotach sytuacja się komplikuje, ale dzięki temu jest ona bardzo ciekawa. Poniżej poglądowy schemat blokowy instalacji z popularnego 737:

Jak widać, tu się dzieje dość sporo. Generatory w obu silnikach produkują dużo większe napięcie i do tego AC trójfazowe, a nie DC z napięciem 14 V lub 28 V, jak w tym co potocznie nazywane jest “awionetkami”. Jeśli ktoś pracował z zasilaniem w poważnych obiektach jak np. szpital, to zauważy, że wygląda to jak mostek H i jak najbardziej tak właśnie jest. Oprócz silników, widać tu APU oraz akumulatory wraz z liniami DC.

Nawet patrząc na 737 z zewnątrz, nie sposób nie zauważyć, że napędzany jest on dwoma silnikami. Każdy z nich napędza osobną pompę hydrauliczną, generator prądu oraz bleed air, o którym nie będę się tu rozwijał, bo nie jest to przedmiotem artykułu. Każdy z tych silników jeśli ulegnie awarii, to drugi jest zdolny nie tyle samodzielnie napędzać samolot (ale i tak niektórzy wpadają przez to w panikę z niewyjaśnionych przyczyn), co może w pojedynkę zasilać wszystkie układy elektryczne i hydrauliczne. Te prądnice nie są ze sobą zsynchronizowane, więc jeśli oba silniki pracują, to każdy zasila około połowę odbiorników elektrycznych w maszynie poprzez swoje własne linie (lewa i prawa część schematu).

Podczas awarii generatora lub całego silnika, pilot czyta checklistę napisaną dla danego modelu maszyny, która nakazuje przełączenie zasilania dla tej połowy, z pozostałego silnika lub z APU. W razie gdy oba silniki nie pracują, to jest możliwość zasilania całej elektryki z APU oraz GPU jeśli takowy został podłączony na lotnisku. Obie instalacje AC mają swoje osobne przełączniki (które sterują specjalnymi i okrutnie drogimi przekaźnikami) do przełączenia na prąd z generatora w APU. Dzięki temu, APU pozwala też odciążyć jedyny pozostały silnik w razie takiej potrzeby. Najważniejsze przyrządy są zasilane z linii DC, które nawet w razie awarii obu silników równocześnie, będą miały zasilanie z akumulatorów, które również są zdublowane.

Z obydwu silników i z awaryjnej przetwornicy zasilanej z baterii “wychodzą” trzy fazy o napięciu 115 V oraz częstotliwości 400 Hz, czyli standard od wielu dekad w tak dużych maszynach. Oczywiście jak samolot jest na postoju (i np. nie było możliwości podłączenia GPU) to dosłownie pierwszą czynnością przy uruchamianiu, jest włączenie zasilania z akumulatorów, których znamionowe napięcie wynosi 24 V jak w TIRze. W dokumentacji podane napięcie wynosi 28 V, gdyż takie właśnie jest gdy są naładowane w pełni, np. poprzez widoczny na schemacie “TR” (Transformer-Rectifier), który oznacza transformator oraz prostownik, czyli coś jak zasilacz do laptopa, ale o nieco większej mocy. Co ciekawe, na etykietach znamionowych zainstalowanych urządzeń, można przeczytać nie 24 V, a 28 V. Oczywiście w dokumentacji podane są dopuszczalne widełki od-do.

Ilość zasilanych urządzeń jest dość spora i piloci oraz inżynierowie pracujący na ziemi (piloci komunikują się z nimi podczas niektórych awarii) muszą wiedzieć i znać na pamięć co jest zasilane z której linii. Poniżej widać pokaźną ilość bezpieczników na jednym z dwóch paneli. Drugi znajduje się z drugiej strony, również za plecami jednego z pilotów.

Mając już włączone zasilanie z akumulatorów, można z ich pomocą uruchomić APU, który oprócz możliwości zasilania obu linii AC, daje możliwość rozruchu dowolnego z dwóch silników pod skrzydłami, poprzez sprężone powietrze które on wytwarza. Po uzyskaniu jałowych obrotów, można już korzystać z generatora w danym silniku oraz odpalić ten drugi, nawet po wyłączeniu APU, gdyż odpalony silnik również wytwarza sprężone powietrze z swoich turbin.

Powracając już do “przyziemnej” elektryki, poniżej można zobaczyć nagrania z dwoma fabrycznymi agregatami prądotwórczymi podczas ich testowej pracy. Jak można zauważyć, brzmi to jak silnik odrzutowy, bo takowy w środku się znajduje, choć całość oczywiście nie wygląda ani jak samolot ani jak silnik odrzutowy.

Poniższy drugi agregat, co ciekawe ma rozruch z pomocą silnika diesla, który oczywiście jest połączony mechanicznie z silnikiem odrzutowym.

OK, a gdzie wady?

Czemu agregaty z silnikami tłokowymi są znacznie popularniejsze? Wszystko zależy od sposobu eksploatacji. Silnik diesla może sobie leżeć latami i odpalić bez problemu. Silnik odrzutowy jest bardziej efektywny, ale jego zakup i utrzymanie są bardziej kosztowne i czasochłonne, więc nie ma to większego sensu ekonomicznego do awaryjnej pracy raz na kilka lat. Ich często przeoczaną zaletą, jest możliwość pracy z wieloma różnymi paliwami, jak nafta (najczęściej stosowana i opisana na lotniskach jako JET-A, JET-A1 lub JET-B), diesel, benzyna oraz mieszanina powyższych. Możecie się ze mną kłócić, ale każdy może za około 8-10 tys. złotych kupić mały (około 1-3 kg i 10-30 cm długości) silnik odrzutowy i samemu sprawdzić. Choć te najmniejsze zwykle mają smarowanie łożysk poprzez paliwo, a benzyna w tym wypadku jest nie najlepszym pomysłem.

Ciekawym jest fakt, że kiedyś dla chwilowego zwiększenia mocy, celowo dodawano wody do komory spalania – gdyż większa masa wyrzucana do tyłu, powoduje większą siłę ciągu (a raczej pchania jeśli być dosłownym). Oczywiście w agregatach to nie jest spotykane, bo zwykle potrzebna jest prostota, niski koszt i możliwie stała prędkość obrotowa. Poniżej jest zdjęcie z panelu inżyniera lotu (obecnie zostało to wyparte przez komputery, więc zwykle wymagane jest tylko jeden lub dwóch pilotów) z samolotu 747-100, na którym jeden z przełączników powinien sterować elektrozaworem i pompą od tej właśnie wody. Skoro jesteśmy przy tym zdjęciu, to część osób być może zauważy fabryczną popielniczkę – w tamtych czasach dozwolone było palenie papierosów w całym samolocie. Stare dobre czasy 😉

Powstanie artykułu zostało zainspirowane newsem, w którym był opisany przypadek wykorzystania silnika zdemontowanego z bardzo starego Boeinga 707 celem produkcji prądu, potrzebnego chwilowo do zasilania systemów bezpieczeństwa reaktora atomowego, który uległ awarii: