Doskonałymi elementami zabezpieczającymi silnik przed awarią są oferowane przez Relpol przekaźniki nadzorcze serii RPN, za pomocą których możemy monitorować niezawodnie prąd, napięcie oraz temperaturę silnika.

Automatyzacja procesów wymaga stosowania coraz większej ilości silników elektrycznych. Obecnie stosowane są one w każdej dziedzinie życia: w systemach produkcyjnych, transporcie, w systemach klimatyzacji i wentylacji, jak również, coraz częściej, w budynkach.

Silnik elektryczny to maszyna elektryczna zmieniająca energię elektryczną w energię mechaniczną, w której wirnik obraca się poślizgiem w stosunku do wirującego pola magnetycznego wytworzonego przez uzwojenie stojana. Oddziaływanie wirujących pól magnetycznych od stojana do wirnika wywołuje powstanie momentu elektromagnetycznego działającego na wirniku, czego skutkiem jest ruch wirnika.

Ze względu na dużą konsumpcję energii elektrycznej w wielu zastosowaniach przemysłowych wymaga się zaawansowanego sterowania i wysokiej niezawodności silników elektrycznych. Jest to bardzo ważne w procesach, gdzie nieplanowane zatrzymanie napędu spowoduje zatrzymanie innych urządzenie o znaczeniu strategicznym, czego skutkiem mogą być wysokie koszty naprawy lub postoju.

Dane statystyczne mówią, że najczęściej silnik ulega uszkodzeniu w przypadku:

- przeciążenia (30% uszkodzeń),

- utraty fazy i asymetrii zasilania (14% uszkodzeń).

Przeciążenia robocze silnika mają miejsca, gdy silnik jest zbyt mocno obciążony. Podstawowe parametry świadczące o przeciążeniu silnika: to zbyt duży pobór prądu, niewystarczający moment obrotowy lub przegrzanie. Nadmiar ciepła jest główną przyczyną awarii, która doprowadza do zużycia podzespołów elektrycznych i mechanicznych silnika, a tym samym prowadząc do trwałego jego uszkodzenia. Z tego powodu bardzo ważne jest, abyśmy kontrolowali, czy nasz silnik podczas pracy nie jest przeciążony.

Dla silników 3-fazowych dużym zagrożeniem jest niesymetryczne obciążenie prądowe. Powodem tego stanu jest najczęściej asymetria napięć zasilania. Asymetria trójfazowego układu zasilnia polega na pojawieniu się różnic między wartością skuteczną napięć międzyfazowych i przesunięciem kątowym tych napięć. W standardowej pracy silnika każde napięcie przesunięte jest o kąt 120 stopni, w takich warunkach wektory tych trzech napięć są równe i tworzą trójkąt równoboczny lub gwiazdę, w zależności od podłączania silnika. Brak równowagi powoduje zbyt duży przepływ prądu w jednej lub kilku fazach, co zwiększa temperaturę roboczą i prowadzi do uszkodzeń izolacji silnika, czego efektem będzie unieruchomienie silnika i nieplanowany przestój maszyny.

Układy sterowania silnikami elektrycznymi są powszechnie stosowane w zakładach przemysłowych w bardzo ważnych procesach produkcyjnych. Awaria sprzętu może spowodować duże uszkodzenia oraz straty finansowe zarówno z powodu kosztów wymiany lub naprawy silników, jak i kosztów spowodowanych postojem linii. Niektórych awarii można uniknąć, jeśli uda nam się dostarczyć służbom utrzymania ruchu informacji o niepoprawnej pracy silników przed ich uszkodzeniem lub wręcz zatrzymać silnik w sytuacji pracy dla niego niekorzystnej.

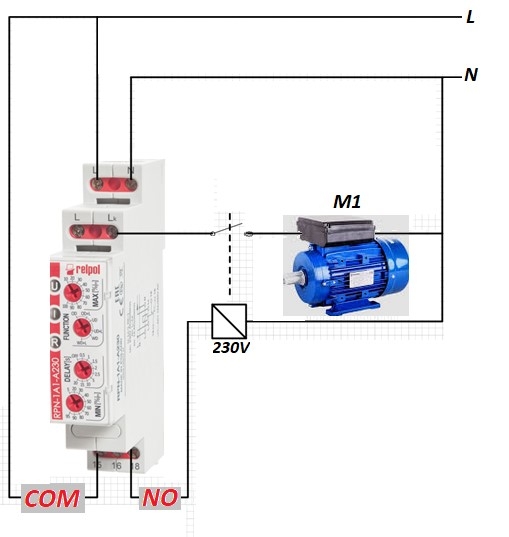

Aby chronić silnik 1-fazowy jak i inne urządzenia przed przeciążeniami, niezawodnym elementem sterowania jest przekaźnik kontroli prądu RPN-1A..-A230, umożliwiający nadzór prądu AC w sieci 1-fazowej w zakresie od 0,5 – 16A. Przekaźnik ten posiada 6 funkcji kontroli prądu. Możemy kontrolować nadzór:

- wartości maksymalnej prądu (OD – OVER D),

- wartości maksymalnej prądu z pamięcią błędu (OD+L – OVER D + LATCH),

- wartości minimalnej prądu (UD – UNDER D),

- wartości minimalnej prądu z pamięcią błędu ( UD +L – UNDER D +LATCH),

- wartości maksymalnej i minimalnej prądu w funkcji okna ( WD – WIN D),

- wartości maksymalnej i minimalnej prądu w funkcji okna z funkcją pamięci błędu ( WD + L – WIN D + LATCH).

Wykorzystując powyższe funkcję można zarówno kontrolować zbyt duży, jak i zbyt mały prąd, z możliwością jego kontroli w zadanym oknie. Bardzo ważnym elementem układu sterowania jest możliwość wybrania funkcji z pamięcią błędu. Dzięki temu, jeśli jest taki wymóg, silnik nie włączy się ponownie sam, bez zgody operatora, który musi skasować błąd. W wielu przypadkach może to ochronić zdrowie, a nawet życie operatora.

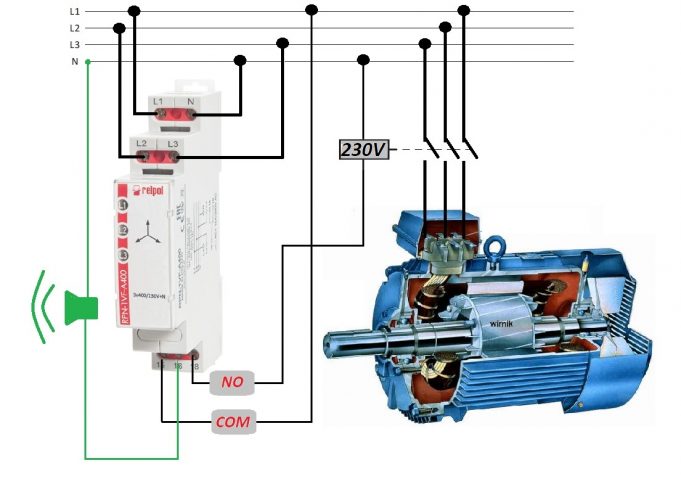

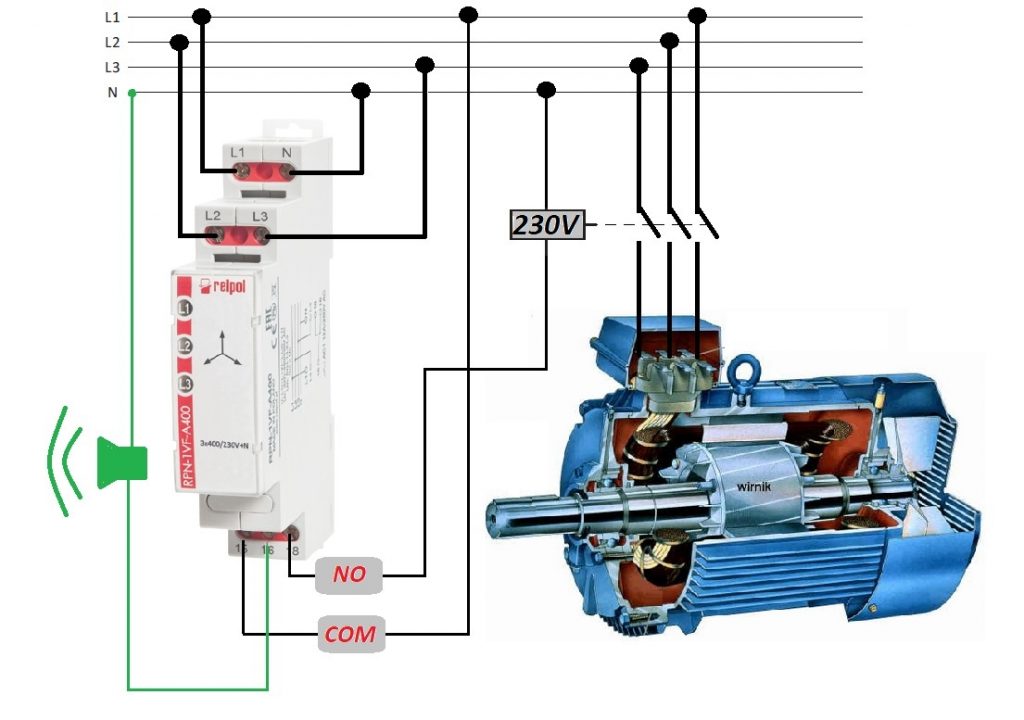

Dla układów, w których chcemy kontrolować poziom zasilania, najlepszym rozwiązaniem jest zastosowanie przekaźnika RPN-1VFT-A400. Przekaźnikiem tym możemy monitorować zanik i kolejność faz oraz asymetrię. Przekaźnik daje nam również możliwość ustawienia zarówno zakresu asymetrii od zera do 80%, jak i również zakres opóźnienia do 9s. Przekaźnik, wykorzystując funkcje LOST D, kontroluje zanik fazy. Po podłączeniu napięcia zasilania przekaźnik sprawdzi, czy napięcie na wszystkich fazach jest powyżej 175 V. Jeśli tak, nastąpi załączenie przekaźnika wykonawczego R, który sterując cewką stycznika załączy silnik. Jeśli napięcie na jednej z 3 faz (L1, L2, L3) spadnie do wartości 175 V, przekaźnik po odmierzeniu czasu opóźnienia 4 s (w przypadku przekaźnika RPN-1VFT-A400 czas ten można zmieniać w zakresie od 0 do 9 s, ze skokiem co 1 s) rozłączy styk roboczy R, co spowoduje zatrzymanie silnika i dodatkowo podłączając sygnalizator pod styk 1N/C uruchomi się alarm. Przekaźnik ponownie załączy styk roboczy R, jeśli napięcie na danej fazie wzrośnie do 180 V. Dodatkowo przekaźnik, wykorzystując funkcję ASYM D, kontroluję asymetrię. W sytuacji asymetrii większej niż 55 V przekaźnik również odłączy silnik po takim samym czasie jak w przypadku kontroli zaniku fazy.

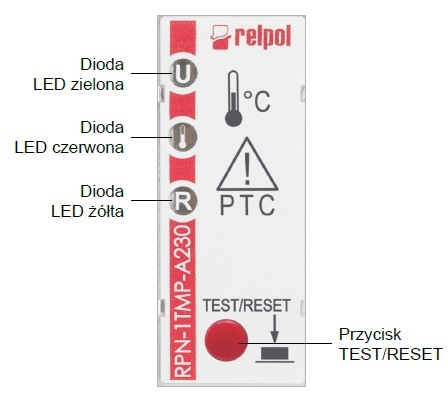

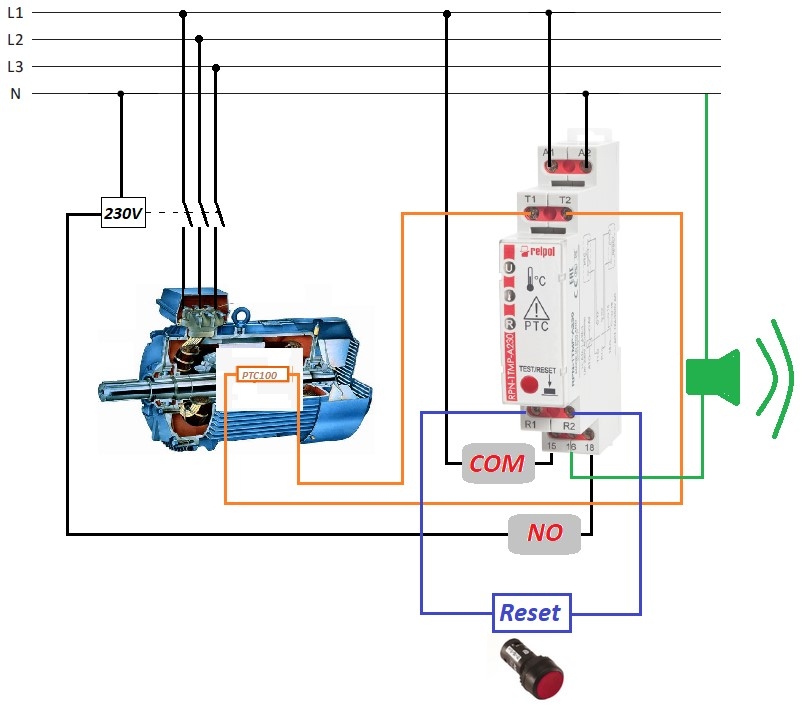

Ostatnim elementem kontroli silnika jest jego temperatura. Wykorzystując przekaźnik RPN-1TMP-A230 możemy podłączyć do uzwojeń silnika aż 6 czujników PT100. Stwarza to możliwość kontrolowania uzwojenia silnika z pamięcią błędu. Przy załączonym napięciu zasilania i rezystancji czujników PTC mniejszej niż 3,6 kΩ, przekaźnik wykonawczy R załączy się. Przekaźnik wykonawczy R zostanie natomiast wyłączony, a tym samym silnik przestanie pracować, gdy rezystancja sumaryczna obwodu przekroczy 3,6 kΩ ( temperatura wzrasta). Przekaźnik wykonawczy zostanie ponownie załączony, jeśli rezystancja sumaryczna czujników spadnie poniżej 1,65kΩ (układ zostanie schłodzony) i będzie spełniony jeden z trzech poniższych warunków:

- zostanie wciśnięty przycisk TEST/RESET,

- zostanie wciśnięty zewnętrzny przycisk RESET (podłączony pomiędzy zaciski R1 i R2),

- zostanie wyłączone i ponownie załączone napięcie zasilania.

W przypadku, kiedy rezystancja czujników będzie w zakresie od 3,3 kΩ do 3,6 kΩ, przekaźnik wejdzie w tryb ostrzegawczy, o czym poinformuje czerwona pulsująca dioda na panelu czołowym. Jeśli czerwona dioda LED świeci się w trybie ciągłym, informuje o awarii silnika i odłączeniu przekaźnika wykonawczego R, co jest również widoczne w postaci braku świecenia żółtej diody LED.

Podczas poprawnej pracy silnika świecą się zarówno zielona dioda LED mówiąca o poprawnym zasilaniu przekaźnika, jak również żółta dioda LED informująca o załączeniu przekaźnika wykonawczego R.

Również w przypadku zwarcia czujników, kiedy ich rezystancja spadnie poniżej 10 Ω, przekaźnik wykonawczy R zostanie rozłączony, co spowoduje zatrzymanie silnika.

Podsumowując powyższe widać, że wykorzystując przekaźniki nadzorcze Relpol serii RPN można w prosty sposób kontrolować pracę silników, aby zapewnić im bezpieczną pracę oraz zniwelować możliwość wystąpienia nagłej awarii i zatrzymania procesu produkcji.

Należy również pamiętać, że możliwości zastosowania przekaźników nadzorczych serii RPN, które produkuje Relpol SA jest wiele, co widać na poniższych przykładach:

- Zużycie energii przez silnik,

- Kontrola instalacji oświetleniowych i grzewczych,

- Sytuacje przeciążenia wyciągarek i urządzeń transportowych,

- Kontrola urządzeń unieruchamiania i wyłączników krańcowych ,

- Kontrola urządzeń wentylacyjnych,

- Kontrola zasilania maszyn i urządzeń,

- Ochrona przed uszkodzeniem odbiorników w niestabilnych sieciach zasilania,

- Kontrola kierunków obrotów silników,

- Ochrona silników w sieciach 3-fazowych,

- Kontrola temperatury uzwojeń silników,

- Ochrona silników przed przeciążeniem termicznym.

![Podręcznik do metrologii dla uczniów technikum [1983]](https://elektrykapradnietyka.com/wp-content/uploads/2025/06/podrecznik-do-metrologii-dla-uczniow-technikum-180x135.jpg)