Co zrobić gdy akurat nie mamy pełnego zestawu swoich narzędzi, a trzeba coś szybko naprawić ? Użyć kombinerek!

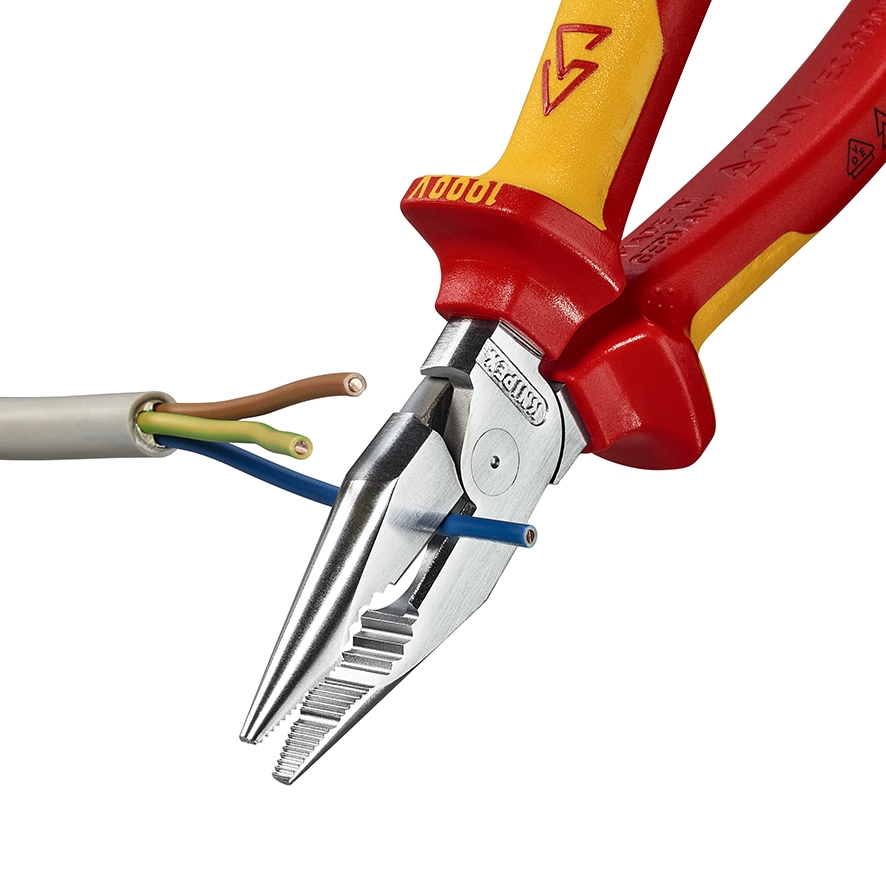

Kombinerki można znaleźć w każdej skrzynce narzędziowej. Łączą w sobie cechy szczypiec, obcęgów i przecinaka do drutu. Jak widać mogą zastąpić kilka narzędzi. Ale nawet taką doskonałość można jeszcze ulepszyć. Projektanci marki KNIPEX tak przeobrazili podstawowy model szczypiec uniwersalnych by mogły być używane w wąskich przestrzeniach. To nie szczypce z tzw. „bocianim dziobem”, ale kształtem są do nich zbliżone – mają wydłużone, ostro zakończone szczęki.

Powstały 4 nowe modele wydłużonych szczypiec uniwersalnych KNIPEX o długości ok 185 mm i wszystkie mają zwiększone przełożenie. Oznacza to, że podczas ich stosowania używa się o 35% siły mniej. Optymalne przełożenie dźwigni zapewnia łatwiejszą pracę, czyli łatwiejsze cięcie, mocne zaciskanie, gięcie oraz ciągnięcie.

Te wysokiej jakości szczypce powstały z dwóch dokładnie spasowanych stalowych odlewów. Połączono je nitem, który zapewnia precyzję działania kombinerek, nawet po wielokrotnym użyciu pod ekstremalną siłą. Rękojeści pracujące na zasadzie dźwigni, ściskają szczeki mocno i pewnie. Odpowiednio dobrane proporcje długości ramion do szczęki pozwalają na uzyskanie optymalnego przenoszenia nacisku, a co za tym idzie określonej siły. Skuteczność kombinerek zależy od dokładności ich zamknięcia (cięcie/chwyt) podczas działania i od jakości stali z której zostały wykonane. KNIPEX używa stali narzędziowej wysokiej jakości, kutej, hartowanej wielostopniowo olejowo.

Wewnątrz główki, na szczekach znajduje się kilka par zębów do lepszego chwytu obrabianego przedmiotu.

Poszczególne powierzchnie wewnątrz szczęk służa do:

* zaciskania niedużych elementów podczas obróbki (jak ręczne imadła);

* ściśnięcia łączników (klema);

* przytrzymywania rozżarzonych przedmiotów (jak szczypce tyglowe);

* dokręcania nakrętek i mutr

* gięcia i cięcia drutów czy kabli.

* ściągania izolacji z przewodów

Zaokrąglony profil szczęk ułatwia manewrowanie w trudno dostępnych miejscach. Ostrza są oddzielnie hartowane indukcyjnie, tak by uzyskać twardość ostrzy w zakresie 59 – 62 HRC.

Zakres cięcia drutu:

- drut średniej twardości – do 3,8 mm średnicy ,

- drut twardy do – 3 mm średnicy,

- wiązka przewodów miedzianych, aluminiowych, jedno- i wielożyłowych – do 13 mm średnicy (25mm2).

Poszczególne modele różnią się izolacją rękojeści i wykończeniem główki. Od wersji z rękojeścią pokrytą zwykłą izolacją do kombinerek VDE dla elektryków – specjalnie izolowane do prac pod napięciem. W tym modelu wyprofilowane kołnierze na izolacji rękojeści zabezpieczają palce przed zsunięciem.

| Nr katalogowy | wykończenie | rękojeść | waga | wymiary |

| 08 21 185 | fosforanowane, czarne, główka polerowana | powlekane tworzywem sztucznym | 213 g | 185 x 51 x 14 mm |

| 08 22 185 | fosforanowane, czarne, główka polerowana | z wielokomponentowymi nasadkami | 213 g | 188 x 55 x 22 mm |

| 08 25 185 | chromowane | z wielokomponentowymi nasadkami | 213 g | 188 x 55 x 22 mm |

| 08 26 185 | chromowane | izolowana wg VDE z wielokomponentowymi nasadkami DIN EN 60900, IEC 60900 | 213 g | 188 x 54 x 28 mm |

LINK do opisu produktu: 08 26 185 -model VDE

- www KNIPEX: https://www.knipex.com/pl-pl

- Facebook KNIPEX: https://www.facebook.com/knipexpl

- Instagram KNIPEX: https://www.instagram.com/knipex_polska/

- Oficjalny przedstawiciel marki Knipex w Polsce: http://agentools.pl

- Sprawdź GDZIE KUPIĆ produkty KNIPEX? http://agentools.pl/gdzie-kupic/

![Podręcznik do metrologii dla uczniów technikum [1983]](https://elektrykapradnietyka.com/wp-content/uploads/2025/06/podrecznik-do-metrologii-dla-uczniow-technikum-180x135.jpg)